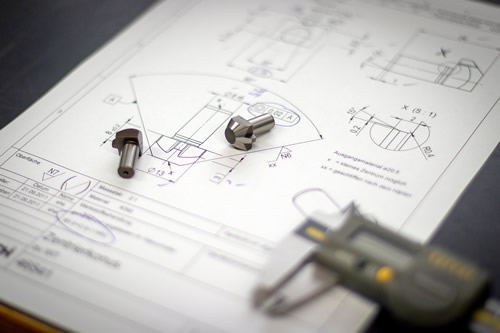

Cromo Duro

O cromo duro pode ser utilizado em peças novas e desgastadas. Quando aplicado em peças novas, os benefícios são a melhora do desempenho e o aumento da durabilidade. No caso de peças desgastadas, o revestimento promove sua completa restauração, fazendo com que elas readquiram as condições técnicas de uso, medidas e qualidade de superfície que tinham originalmente. O processo de cromagem pode ser repetido sempre que necessário. Trata-se de uma alternativa econômica que evita a substituição de peças.

Revestimento de cromo duro é um tratamento eletrolítico de superfície que confere excelentes propriedades de resistência física e mecânica. O processo ocorre quando o elemento químico Cromo (Cr2O3) + (H2SO4) é depositado eletroliticamente sobre metais ferrosos ou não-ferrosos a partir de eletrólitos aquosos, criando camadas microfissuradas.

O critério utilizado para definir a espessura da camada de cromo duro a ser aplicada em uma peça é a observação de suas características de uso, como propriedades de resistência mecânica, térmica, química, atmosférica e dureza.

Normalmente, a espessura das camadas varia entre 0,01mm e 0,05mm, dependendo de sua aplicação. Em casos especiais, pode-se aplicar camadas mais espessas, pois o processo de aplicação apresenta capacidade para realizar esse procedimento. No entanto, por razões técnicas e econômicas, não são aconselháveis revestimentos superiores a 0,30 mm.

Camadas de cromo utilizadas em algumas aplicações:

| Chapas | 0,03mm a 0,05mm |

| Cilindros | 0,02mm a 0,05mm |

| Matrizes | 0,01mm a 0,05mm |

| Hastes hidráulicas | 0,025mm a 0,07mm |

| Peças de recuperação | 0,10mm a 0,30mm |

Características técnicas:

– Alta dureza (não gera tensões ou empenamento na peça) –

a alta dureza dos eletrodepósitos de cromo duro é reconhecida pela indústria em razão dos valores obtidos, 58 a 64 HRC (cromo duro convencional);

– Resistência ao desgaste e à abrasão –

testes revelam que o aço revestido com cromo duro apresenta, em média, oito vezes mais resistência ao desgaste. Além disso, o metal possui baixa energia superficial;

– Baixo poder aglutinante e umedecedor –

faz com que o cromo seja repelente a água, pinturas e óleos;

– Baixo coeficiente de fricção –

apresenta significativa queda na energia consumida, o que torna suas aplicações apropriadas na engenharia;

– Resistência à corrosão –

a resistência do cromo duro em relação à corrosão é resultado da formação de uma fina película de óxido extremamente estável, que protege a peça de uma oxidação posterior. O cromo duro mostra-se resistente a maioria dos gases, ácidos e álcalis;

– Resistência a altas temperaturas –

o cromo duro é resistente aos efeitos da temperatura, pois o leve amolecimento do metal mantém a propriedade anticorrosiva. A dureza é ligeiramente reduzida no limite de 400º C. Acima desta temperatura, ocorre um progressivo amolecimento; de 560 HV a 700º C. Quando atinge 1200º C, a dureza diminui até a do cromo puro, que é de 382 HV;

– Baixo coeficiente de atrito –

permite a redução de lubrificantes devido à sua característica de alta repelência, pois não gera a adesão de partículas;

Materiais que podem ser cromados normalmente:

Grande parte dos tipos de aço (aço carbono, aço níquel, aço níquel cromo, aço inoxidável e aço fundido) e níquel-cromo. Materiais que devem ser cromados com procedimentos especiais:

Ferro fundido nodular, peças para bi-cromar, peças nitretadas, aços com tratamento térmico peças à base de liga de cobre, latão, alumínio, etc.

Propriedades físicas da camada de cromo duro:

| Densidade | Condutividade térmica |

| 7,2 g/cm3 | 0,165 Cal/cm2 a 20º C |

| Temperatura de fusão | Coeficiente de dilatação |

| 1,800º C | 0,8 X 10ˉ ºCˉ¹ |

| Dureza | Módulos de elasticidade |

| 900 a 1100 HV | 15.000 kg/mm² |

| Condutividade elétrica | Capacidade de reflexão |

| 20.000 Ohm ˉ¹/ cmˉ¹ | Até aproximadamente 90% |

Atuação nas indústrias:

Mecânica, petroquímica, alimentícia, farmacêutica, têxtil, plástico, vidro, química, gráfica, agrícola, petróleo e gás, couro, calçadista, papel e celulose, siderúrgica, borracha, madeireira, automobilística, mineração, embalagens, aviação, aeroespacial, cerâmica, naval, ótica, trefilação, etc.