Níquel Duro Químico

Revestimento que deposita, quimicamente, ligas de níquel-fósforo sobre superfícies metálicas, sem utilização eletrolítica para a deposição do metal. Durante o processo, ocorre uma reação autocatalítica quando os agentes (sulfato de níquel e hipofosfito de sódio) são dissolvidos em solução aquosa e quente. O resultado obtido a partir da reação é uma liga de camada lisa, brilhante e uniforme, com estrutura densa e essencialmente amorfa, dureza elevada e alta resistência à corrosão, que permite a aplicação de camadas uniformes mesmo em peças com formas geométricas complexas, ocas e irregulares.

Composto por níquel (90 a 92%), fósforo (8 a 10%), carbono (0,04%), oxigênio (0,0023%), nitrogênio (0,0047%) e hidrogênio (0,0016%), o revestimento sofre variações quando submetido a tratamentos térmicos, já que a estrutura molecular da liga muda na presença de temperatura. O níquel duro químico é uma boa alternativa a materiais reconhecidos pela resistência à corrosão como o aço inox, pois possui desempenho semelhante ao do metal e grande resistência aos meios corrosivos devido a sua camada amorfa e homogênea, além de ter um custo mais acessível.

Características técnicas:

• Dureza –

apresenta microdureza de 54 – 60 HRC, equivalente a maioria dos aços. No entanto, a dureza aumenta quando a peça é submetida a tratamento térmico, podendo chegar a 70 HRC. No caso de peças trabalhadas em movimento e atrito, recomenda-se temperatura até 200º C. Já em peças estáticas, a temperatura pode variar entre 350º C e 400º C

• Resistência –

depende da dureza da camada e do tratamento térmico aplicado. A resistência máxima é alcançada após tratamento térmico a 600º C, o que corresponde a uma dureza de 56 HRC. Em geral, as ligas de médio e baixo fósforo são as mais resistentes

• Aderência –

os depósitos de níquel duro químico se aderem perfeitamente ao material base. Em muitos casos, o tratamento térmico melhora a aderência

Aço carbono – 40.000 a 60.000 psi

Alumínio – 15.000 a 35.000 psi

• Alta resistência à abrasão –

diretamente relacionada com a porosidade e a porcentagem de fósforo presentes na liga, sendo que as de alto teor de fósforo são as mais resistentes

• Rugosidade superficial –

o níquel duro químico “copia” o material base. Assim, até 15 µ, a rugosidade será a mesma do material base, e a partir de 15 µ, o depósito tenderá a ter uma rugosidade mínima

• Proteção contra a corrosão –

por ter porosidade quase nula, o revestimento de níquel duro químico proporciona uma proteção eficaz ao metal. É resistente a quase todos os alcalinos (NA OH, KOH) e gases ácidos

• Deposição uniforme –

proporciona acabamento uniforme, mesmo em regiões irregulares como cantos vivos e furos, dispensando retífica e polimento posterior

• Espessura uniforme das camadas –

possibilita proteção contra a corrosão exatamente igual em todas as regiões da peça. Pode ser controlada entre 2µ e 150µ, dependendo do caso

• Lubricidade natural / ação desmoldante –

facilita o desmolde do material, além de proteger a peça e representar economia pelo fato de dispensar a utilização de desmoldantes. Por esta razão, o níquel duro químico é muito utilizado nas indústrias plásticas e de moldes de injeção

• Coeficiente de fricção –

em média 0,6. O tratamento térmico ou a taxa de fósforo não afetam as propriedades friccionais do níquel duro químico. Nos compósitos de PTFE, a lubricidade aumenta. Os coeficientes de fricção variam de 0,17(a seco) a 0,07 em condições úmidas e/ou lubrificadas

• Soldabilidade –

as peças niqueladas são soldáveis em prata ou ligas de chumbo-estanho. A soldagem com arco ou maçarico não é recomendada, uma vez que o fósforo do depósito se dilui, tornando-se frágil. Neste caso, é aconselhável soldar antes de niquelar. O níquel duro químico permite uma soldabilidade perfeita, principalmente em revestimentos de baixo fósforo e em depósitos recentes

• Condutividade térmica –

devido ao baixo percentual ferromagnético (4%), os depósitos superiores a 8% de fósforo são amagnéticos, transformando-se em magnéticos quando submetidos a um tratamento de 200º C, durante 6 horas

Tipos de níquel

O níquel duro químico é subdividido em três tipos, sendo que as aplicações são definidas de acordo com as especificações das peças. Em todos os casos, no entanto, o depósito reproduz o acabamento do material base.

– Níquel baixo fósforo (2 a 4% de fósforo)

A camada depositada é uma liga semibrilhante que garante uniformidade inclusive em peças com geometria irregular, cuja dureza varia entre 58 e 62 HRC (sem tratamento térmico) e entre 68 e 70 HRC (quando submetida a tratamento térmico após a deposição). O que se busca neste processo é o alto ponto de fusão do depósito (1200ºC), alta condutividade elétrica, baixa tensão e boa soldabilidade. Entre suas características, destaca-se a alta proteção contra a corrosão em condições alcalinas. É indicado para peças que precisam de elevada resistência ao desgaste, como componentes automotivos, equipamentos da indústria eletrônica que requerem soldabilidade, moldes e ferramentas, entre outros.

– Níquel médio fósforo (5 a 7% de fósforo)

As peças adquirem desempenho semelhante ao do aço inox, apresentando uma liga brilhante e uniforme, com boa resistência à corrosão e à resistividade elétrica, e dureza variando entre 48 e 50 HRC (sem tratamento térmico) e 60 e 70 HRC (quando submetida a tratamento térmico após a deposição). Esta aplicação é ideal para peças que serão submetidas a desgastes em condições abrasivas. Este revestimento também é recomendado para peças que requerem brilho e não permanecem em ambientes altamente corrosivos, como por exemplo, dispositivos, moldes e ferramentas hidráulicas.

– Níquel alto fósforo (10,5 a 12% de fósforo)

Esta aplicação é a que oferece maior resistência à corrosão. Neste caso, a liga é semi-brilhante e uniforme, também com boa resistividade elétrica e dureza de 48 a 50 HRC (sem tratamento térmico) e de 60 a 70 HRC (quando submetida a tratamento térmico após a deposição). O processo é recomendado sempre que houver a necessidade da obtenção de alta resistência à corrosão. É indicado para indústrias com ambientes corrosivos e ácidos, como a automobilísticas, petrolíferas e de gás, aeroespaciais e químicas.

Aplicações

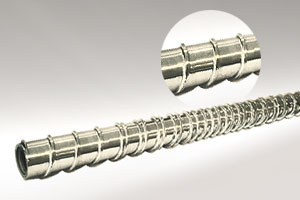

Eixos, polias, roscas, engrenagens, moldes, dispositivos, cilindros, tubos, êmbolos, válvulas e registros, prensas, equipamentos pneumáticos/hidráulicos, controle de fluxo, equipamentos de filtração, conexões e tubulações de ar, eixos de impressoras, pistões de freio, bicos de injeção, tubos…

Materiais que podem ser niquelados

Aço carbono, inox, alumínio, bronze, cobalto, cobre, ligas de estanho, ferro, ferro fundido, latão e zamack.

Atuação nas indústrias

Aeroespacial, automotiva, alimentícia, elétrica, eletrônica, embalagens, máquinas e equipamentos, gráfica, mecânica, médica, química, petroquímica e de plástico, petróleo e gás, siderúrgica, mineração e têxtil.

Tabela comparativa níquel duro químico

| Propriedades | Baixo fósforo | Médio fósforo | Alto fósforo |

| % em fósforo (peso) | 2 – 4 | 5 – 7 | 10,5 – 12 |

| Estrutura | microcristalina | cristalina e amorfa | amorfa |

| Aspecto | semibrilhante | brilhante | semibrilhante |

| Velocidade de deposição (µ / hora) | 18 – 22 | 17 – 20 | 10 – 12 |

| Dureza HRC | |||

| Sem tratamento térmico | 58 a 62 | 48 a 50 | 48 a 50 |

| Com tratamento térmico | 68 a 70 | 60 a 70 | 60 a 70 |

| Resistência à corrosão. Ensaio em câmara de névoa salina | 24 | 96 | 1000 |

| Propriedades magnéticas | magnético | ligeiramente magnético | amagnético |

| Coeficiente magnético | 130 | 1,4 | 0 |

| Coeficiente de fricção | 0,40 | 0,40 | 0,40 |

| Soldabilidade | boa | __ | __ |

| Tensões internas (Mpa) | -10 | 40 | -20 |

| Ponto de fusão (ºC) | 1275 | 1000 | 880 |

| Densidade (g / cm3) | 8,6 | 8,1 | 7,8 |

| Coeficiente de expansão térmica (µ / m / ºC) | 12,4 | 13 | 12 |

| Resistividade elétrica (micro-ohm /cm.) | 30 | 75 | 100 |

| Condutividade térmica (W / cm.k) | 0,6 | 0,05 | 0,08 |

| Calor específico (cal. / gk) | 0,25 | não determinado | 0,11 |

| Tensão de quebra de tração (Mpa) | 300 | 900 | 800 |

| Ductilidade (%) | 0,7 | 0,7 | 1,5 |

| Módulo de elasticidade (Gpa) | 130 | 110 | 170 |

| * Índice Taber | |||

| Sem tratamento térmico | 11 | 16 | 19 |

|---|---|---|---|

| Com tratamento térmico | 9 | 12 | 12 |

* Indica a perda de peso em mgr. por mil ciclos