High Sliding

DEFINIÇÃO

É um revestimento cuja finalidade é a redução do coeficiente de atrito de materiais ferrosos e não ferrosos, aumentando a resistência contra abrasão (desgaste, risco e engripamento). High sliding, promove uma barreira entre o contato dos materiais entre si, reduzindo assim a possibilidade de escoriações entre as superfícies com movimentos.

Com o revestimento, a vida útil de peças e equipamentos industriais é prolongada em até 500%. E quando aplicado diretamente em ferramentas e dispositivos de produção, high sliding promove um aumento produtivo de até 30%.

High sliding apresenta um diferencial em relação a outros tratamentos de superfície: pode ser aplicado em peças ferrosas, não ferrosas e polímeros, entre outros. Depositado por adesão molecular ao substrato, o coeficiente de atrito do revestimento é extremamente baixo: 0,04 μ. Supera o até então o mais eficaz grafite (0,07 μ) e o tradicional PTFE-Teflon (0,15 μ).

Ao criar uma barreira protetora, high sliding aumenta a resistência da peça contra a abrasão, a fricção e o engripamento, evitando que o substrato em movimento sofra atritos e escoriações. Isso significa minimizar os prejuízos causados pela substituição precoce de peças de alto valor agregado e pela parada de máquinas fora de programação.

Em relação à linha de produção, high sliding potencializa o desempenho de ferramentas de cortes, furos, estampagem, fundição, extrusão e injeção, diminuindo ciclo do processo e aumentando significativamente a produção.

Uma das características mais importantes do revestimento é a preservação da integridade dimensionaldo substrato, já que sua camada é amorfae uniforme e não ultrapassa 05 mícrons (0,0005 mm) de espessura. Outra vantagem do high sliding é que ele suporta cargas até 350.000 psi (236kgf/mm2), além de ser resistente a temperaturas extremas: de -273°C a 650°C.

Como o high sliding apresenta uma eficiência mediana em relação à corrosão, desenvolvemos tecnologias para incorporá-lo a outros revestimentos, como o CROMO DURO e o NÍQUEL DURO QUÍMICO. O resultado de ambas as combinações é: baixo coeficiente de atrito + dureza + proteção à corrosão.

Por ser biocompatível, o revestimento pode ser usado com segurança em diferentes setores da indústria, como plástico e termoplástico, semicondutores, alimentícia, farmacêutica-hospitalar, automotiva, petróleo e gás, energia, aeroespacial, equipamentos mecânicos de precisão e muitos outros.

Outros benefícios do revestimento

– Em muitos casos substitui a lubrificação de óleos e graxas, obtendo resultados superiores a eles

– Não descasca, não contamina, não migra, não trinca

– É inerte, inorgânico, atóxico, não causa distorções ou tensões, não é corrosivo, é compatível com todos os metais e não gera magnetismo

– É compatível a quase todos os solventes, combustíveis e óleos e aceita a maioria das tintas

– Incorporado a óleos e massas lubrificantes, tem sua ação potencializada em até 300%

– É aplicado em temperatura ambiente, não causando empenamentos ou distorções

– Melhora o fluxo de resinas e polímeros, o que permite a redução da temperatura, da pressão de injeção e extrusão. Consequentemente, reduz significativamente o custo operacional, inclusive energia

– Atua como desmoldante permanente em placas e moldes de difícil extração

– Não afeta as propriedades elétricas

– Supera ou reduz os problemas de lubrificação mecânica

– É ambientalmente seguro

High Sliding associado a outros revestimentos

Aplicado com Cromo Duro:

Garante proteção adicional ao desgaste devido à dureza de 70Rc do cromo duro e à baixa fricção do high Sliding

Aplicado com Níquel Duro Químico:

Apresenta proteção adicional contra a corrosão, além de reduzir a fricção

High Sliding na indústria plástica

O revestimento tem eficácia comprovada no tratamento de moldes do setor plástico. Como cada caso requer uma avaliação individual na área de injeção e extrusão plástica, fazemos uma análise para identificar problemas como deformações, riscos, rebarbas, porosidade e rugosidade. Avaliamos também o tempo de ciclo.

High sliding é fundamental na indústria plástica por várias razões. Ele evita a aderência entre o molde e o polímero/resina, reduz a pressão do equipamento e a temperatura da moldagem, elimina marcas de arrasto, facilita as mudanças de cor e as operações de limpeza.

É a melhor alternativa para moldes de peças com geometria pequena e complexa, como por exemplo, moldes ranhurados, com furos, inserções específicas e cavidades. Por diminuir drasticamente o atrito, o revestimento pode até evitar o uso de desmoldante para a liberação do molde.

A ação do revestimento:

Como os moldes dos plásticos requerem uma superfície com um coeficiente de atrito baixo e proteção à corrosão e à abrasão, desenvolvemos high sliding, que é o revestimento com o menor coeficiente de atrito que existe. O processo de atrito entre o polímero e a cavidade pode ser reduzido até 0,003 μ.

Em relação às roscas de injeção extrusão, a fluidez do revestimento gera um alívio na caixa de transmissão, uma vez que diminui a sua temperatura. O resultado é uma redução significativa nos custos de energia. Também é recomendável a aplicação nos rolamentos da caixa, pois além de evitar ruídos, proporciona uma economia considerável de óleo.

No caso das injetoras, o polímero entra de maneira mais fluida na cavidade e reduz a pressão da moldagem. Assim, a extração da peça é facilitada, diminuindo a deformação dos pinos extratores, evitando a formação de rebarbas e abreviando o tempo de ciclo.

Peças baixas ou subcutadas, como tampas e fechamentos, podem ser submetidas ao tratamento sem correr o risco de rejeição, uma vez que o tempo de ciclo é diminuído. O revestimento também evita o desgaste nos pinos e buchas.

Em termos práticos, quando aplicado na injeção, sopro e extrusão, o high sliding melhora o fluxo da resina e do lançamento do molde de 3 a 9%, e aumenta a produtividade de 4 a 8% em média.

Redução do tempo de ciclo:

• Até 25% na desmoldagem as tampas de rosca subcutâneas de PP

• 15% no tempo de cicatrização do selo EVA de desmoldagem

• 10% na desmoldagem em moldes profundos

Aplicação

Moldes espelhados, moldes para peças de policarbonato transparente, moldes tipo cone e baldes, moldes para faróis e retrovisores, moldes para lanternas, moldes hospitalares tipo caixa transparente de policarbonato (brilhante), molde do balde de batedeiras em acrílico transparente (brilhante), molde de chuveiros e das agulhas dos chuveiros, moldagem de seringas.

High Sliding no setor farmacêutico-hospitalar

Este é um dos principais setores da indústria que se beneficiam com a biocompatibilidade do high sliding, porque não oferece nenhum risco de contaminação. Isso sem falar na alta resistência do revestimento tanto a procedimentos comuns quanto agressivos de esterilização, como a autoclave, a radiação gama, óxido de etileno e Raio-X estável. high sliding ainda reduz o desgaste, o atrito e a fricção na produção de equipamentos farmacêutico-hospitalares.

Aplicação

Brocas dentárias de perfuração, rolamentos, instrumentos cirúrgicos que exigem alta precisão, componentes de movimento magnético, guias lineares, guias e cânulas de ferramentas endocirúrgicas, dispositivos de amostragem de biópsia oftalmológica, dispositivos de inserção, válvulas de lubrificação, componentes da bomba de fluido e conectores roscados.

High Sliding no setor alimentício

O revestimento é amplamente reconhecido e difundido no segmento de alimentos processados, pois sua ação desmoldante beneficia a fabricação de produtos alimentícios em temperaturas.

Sua estabilidade a altas temperaturas permite que ele seja utilizado em aplicações relacionadas aos fornos. High sliding é a garantia de que o processamento e a embalagem de alimentos e bebidas vão acontecer sem intercorrências. Isso porque ele forma uma película seca com propriedades antiaderentes, resistente a produtos químicos. Consequentemente, mantém a higiene dos equipamentos, diminui a contaminação e minimiza o desgaste, aumentando os intervalos de manutenção corretiva.

Aplicação

Máquinas de empacotamento de alimentos, equipamento de formação de plástico, fixadores roscados, impressoras, bandejas, rolamentos moldes, rampas, equipamento de cozimento, facas e lâminas.

High sliding no setor automotivo

É um revestimento sob medida para a indústria automotiva que, por produzir itens de segurança, considera a durabilidade uma característica obrigatória. Além de exigir alta precisão geométrica nas peças e operar em larga escala de variação de temperatura. High sliding foi desenvolvido para suportar e melhorar o desempenho geral de motores e outros componentes submetidos à fricção e à abrasão.

Ideal também para rolamentos onde os lubrificantes convencionais não podem ser usados ou que precisam da segurança de um lubrificante permanente, para prolongar a vida útil de motores de engrenagens ou transmissões.

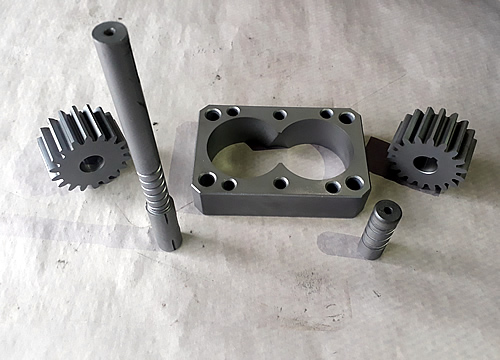

Aplicação

Engrenagens, válvulas, eixos de comando, rolamentos, parafusos e fixadores, juntas, anéis de pistão, pistão, comando de válvulas, sensores de fluido, iniciadores do air bag, componentes do freio a ar, sistema de injeção de combustível, componentes da bomba de combustível, sistemas de trava anti-bloqueio, componentes de direção hidráulica, motores de limpador de para-brisas, placas de transmissão e espaçadores.

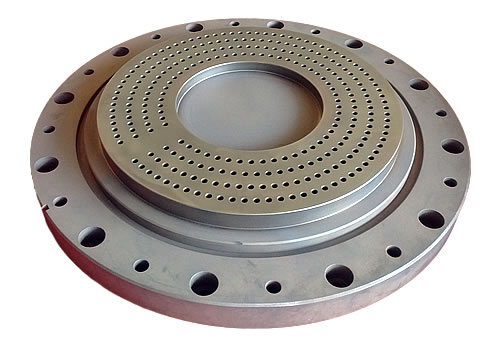

High Sliding no setor de válvulas

Reduzir o torque em componentes rotativos e superfícies de acoplamento é um grande desafio para empresas que fabricam válvulas. Essa dificuldade é facilmente solucionada com High Sliding, que mantém a capacidade de vedação nas superfícies de acoplamento e funciona em diferentes condições ambientais.

Quando aplicado, high sliding resulta em um torque menor e provoca menos desgaste, o que representa menos manutenção. Se aplicado em superfícies rotativas, diminui o torque em mais de 25%. Isso é revertido em aumento na vida útil da válvula e redução substancial do seu desgaste.

Características operacionais:

Opera através de criogenia para altas temperaturas

Escala de operação de -188 ° C a + 538 ° C

Resistência química e resistência à radiação

Compatibilidade com oxigênio líquido e gasoso

É utilizado em componentes de válvula de acoplamento, assentos, discos, selos, etc.